Stand 25.04.2022

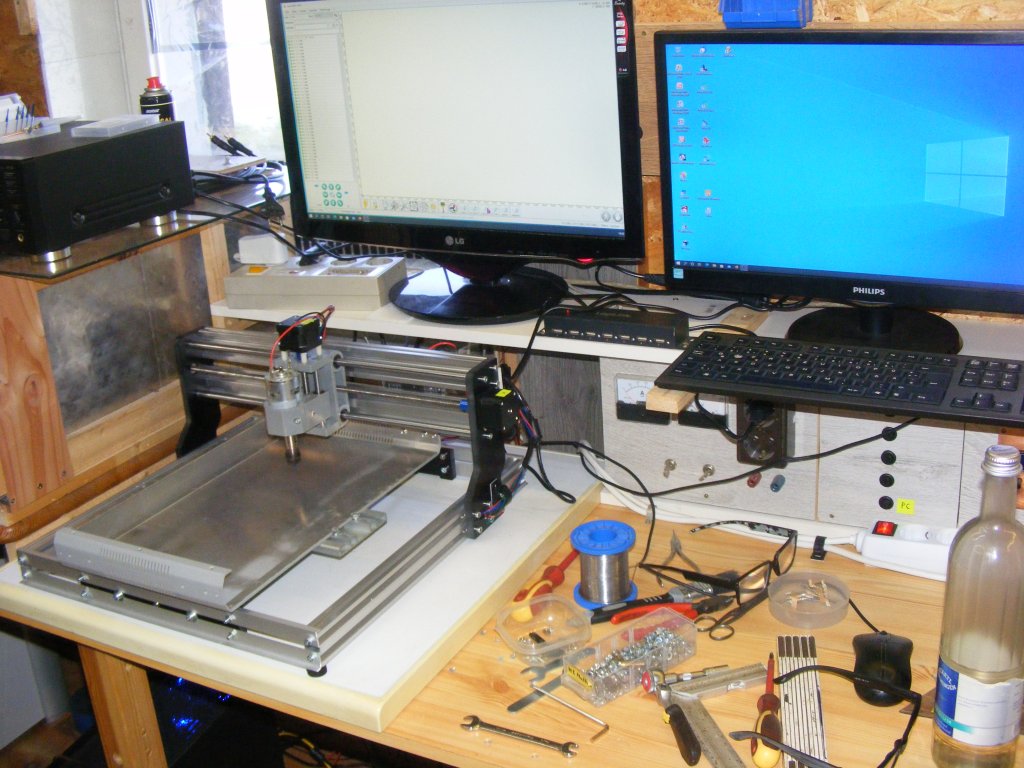

Nach dem Umbau meiner Werkstatt sind drei neue Arbeitsplätze entstanden, darunter auch ein CNC Arbeitsplatz mit einem Atomstack Laser mit einer GRBL Steuerung der gut zum beschriften geeignet ist aber bei der Platinen Fertigung einfach zu viele Durchgänge benötigte, darauf habe ich eine kleine Rattmotor CNC gekauft, gekommen ist eine Genmitsu CNC3 - 3018 Pro

Hier die Atomstack CNC, ich habe Ihr einen Granitboden verpasst um ein Feuerchen zu vermeiden, hinten eine Absaugung die den Qualm nach Außen blässt.

Die Laser CNC hat einen Alu-Glas Kasten bekommen.

Hier den kleine Genmitsu CNC Fräse im Original Zustand beim ersten Test lief die Treiber Installation unter Windows 10 problemlos aber die beigelegte Software Grblcontrol(Candle_1.1.7 ) crashte, ich habe die freie Software LaserGRBL die ich auch bei dem Atomstack Laser nutze auch hier verwendet, sie hat zwar keine Steuerelemente für die Z-Achse aber die habe mir als kleine Macros auf die freien CustumButtons gelegt, als weitere Software habe ich Light Burn dazu gekauft die ich aber hauptsächlich zur Erstellung von G-Code nutze, für die CNC Steuerung ist sie mir aber zu unübersichtlich. Eine weitere sehr nützliche Software ist DrufelCNC, sie kann zwar die GRBL Steuerung nicht ansteuern aber sie lässt sich sehr gut nutzen um sich in umfangreichen G-Codes die Übersicht zu behalten da sie den markierten Code Schritt im Grafikbereich hell unterlegt anzeigt.

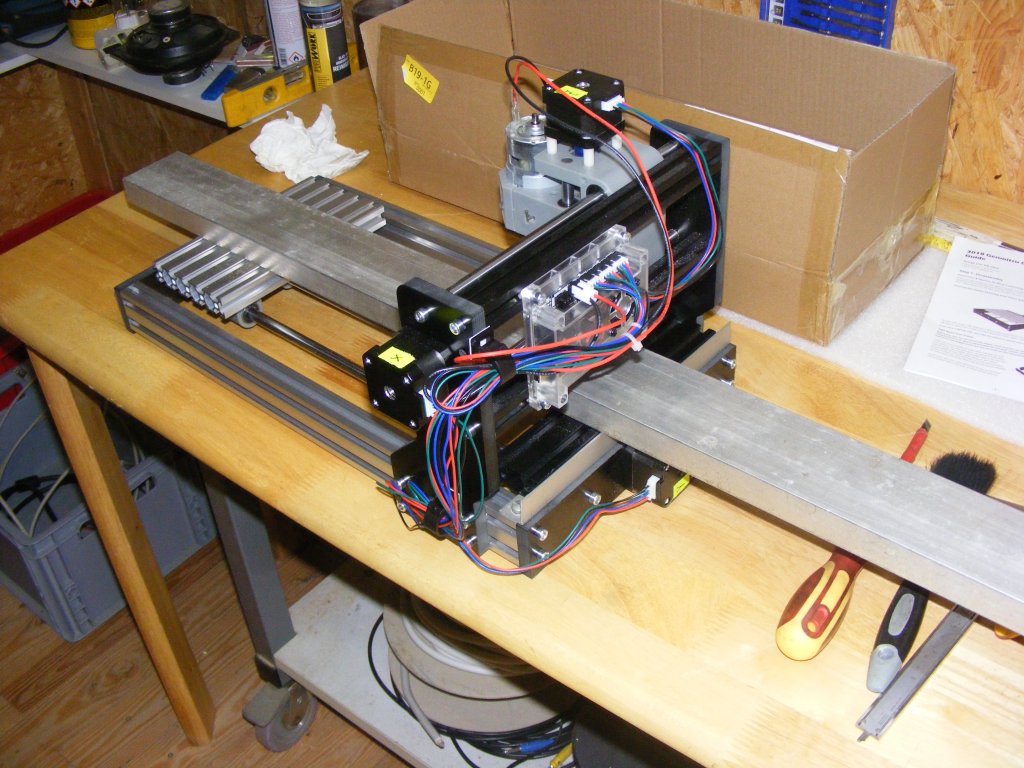

Die Montage war unproblematisch obwohl die Beschreibung wohl zum Vorgänger gehört der einen anderen Tisch hat und eine andere GRBL Steuerung, diese Pro Version stoppt bei der Kollision einer Achse und gibt einen Alarm aus. Die Genauigkeit ist zum fertigen von Platinen und kleinen Metallteilen mehr als ausreichend nur die Plastiklager sind nicht wirklich präzise gefertigt aber das konnte ich anpassen.

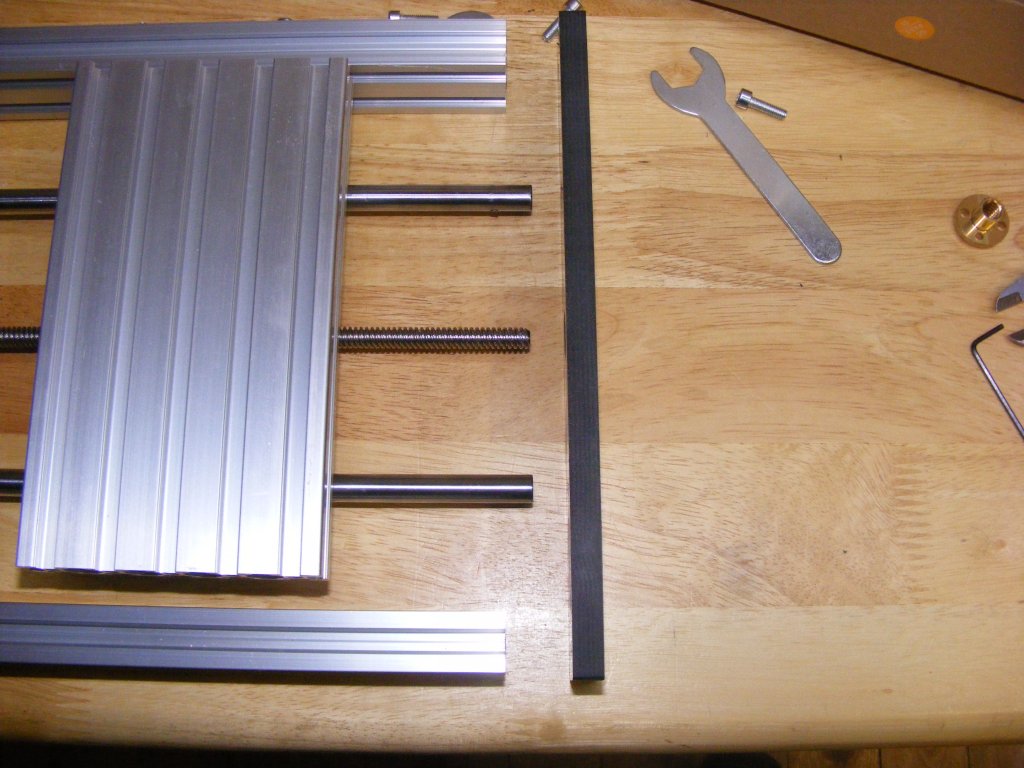

Kurz darauf entdeckte ich einen Umbausatz der Y-Achse auf 450mm das machte für mich Sinn denn für das Bearbeiten größerer Gehäuse Teile ist sie einfach zu klein. Es gibt zwei Typen der Y-Achs Erweiterung, ich habe zwei mal die gleiche Type bestellt aber jedes mal Gleitstangen mit einer unterschiedlichen Länge bekommen, diese für den Umbau der Y-Achse waren zu lang.

Aber nachdem ich die Frontplatte mit 10mm aufgebohrt habe passen sie exakt plan mit der vorderen Fläche um sie mit Unterlegscheiben zu befestigen.

Einen der übrigen Seitenträger habe ich auf einem Alu Winkel befestigt auf der gleichen Höhe wie der Tisch.

So kann man auch Langmaterial bearbeiten, dafür muss der Motor der Y-Achse mit dem Anschluss zur Seite gedreht werden.

Nun sind meine Gehäuse leider oft breiter als der Original Verfahr Weg der X-Achse, also habe ich eine weitere Verlängerung der Y-Achse gekauft, soweit passt das auch bei der X-Achse wenn nicht zwei Gleitstangen mit unterschiedlicher Länge gekommen wären, zum Zurücksenden hatte ich keinen Nerv also habe ich auch eine der Seitenplatten auf 10mm aufgebohrt.

Das Problem ist das beim Set der Y-Achse natürlich keine längeren Frontplatten beiliegen und ich konnte sie auch nirgends bekommen also habe ich Alu L Profil mit den passenden Bohrungen versehen und die Original Frontplatten mittig verschraubt, das funktioniert erstaunlich gut und sie dienen auch weiter als Standbeine.

Da der Originaltisch jetzt irgendwie verloren aussieht habe ich ihn durch ein längeres Alu Profil ersetzt.

Das brachte allerdings Probleme bei der Stabilität, die Enden wurden beim Fräsen runter gedrückt so das Randbereiche der Platinen nicht tief genug ausgefrässt wurden, die Lösung war ein längeres Alu Profil das an den Enden mit exakt angepassten Filzgleitern auf den Außenträgern aufliegt, dadurch hat das Ganze eine sehr gute Stabilität und der Fräser läuft deutlich ruhiger.

Abschließend habe ich einige Arbeitsplatten angefertigt, die von Genmitsu angebotenen Platten waren mir zu teuer und zu klein, optimal eignen sich Bambus Schneidplatten die in vielen Größen von 3 bis 10 Euro angeboten werden, das Bambus ist extrem hart und stabil, die Platten sind aber wohl von Hand gefertigt und nie perfekt gerade also fräse ich sie mit einem Flachfräser solange in 0,1mm Schritten ab bis die gesamte Fläche plan ist. Am rechten Rand hat es sich als praktisch erwiesen einen Steg von ca. 20mm stehen zu lassen der für die Platinen und Gehäuse als Anschlag dient so das sie immer perfekt rechtwinklig bearbeitet werden, zusätzlich können sie sich nicht mehr verdrehen selbst wenn sie nur mit einer Schraube fixiert werden.

mailto: info@roehrensockel.de